宁波材料所在金属掺杂类金刚石薄膜理论研究方面取得进展

在海洋复杂环境中(湿度、温度、压力、海水介质等),海工装备关键运动部件面临更苛刻的耐磨损、耐腐蚀、长寿命的服役性能挑战。以类金刚石薄膜(DLC)为代表的先进表面强化碳基薄膜材料与技术,可有效突破金属材料本身和传统表面处理技术的性能极限,是解决上述问题的重要途径,也是国际表面强化涂层材料研究前沿。目前碳膜主要瓶颈是薄膜内应力高、摩擦多环境适应差、与海洋特殊工程金属基材膜基结合弱、及复杂形状均匀制备难。

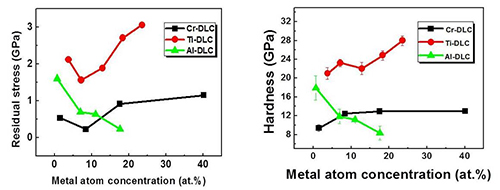

近年来,中科院海洋新材料与应用技术重点实验室的汪爱英研究员团队,围绕DLC薄膜上述问题从实验和理论两方面开展了系列深入的工作。针对沉积碳源不同,团队率先研制了高离化率、易于大面积沉积的线性离子束复合a-C:H碳膜装备和双弯曲磁过滤阴极电弧ta-C碳膜装备【授权专利:200920120060.1、201010135514.x】;进一步采用复合溅射方法,实现了从微量到高含量掺杂的系列金属掺杂碳基复合薄膜(Me-DLC)设计与制备,包括强/弱碳化物形成相(Ti、Zr、V、W、Cr、Mo、Si)【Appl. Surf. Sci. 257(2010)244, 270(2013)519;Vacuum 85(2010)23, 85(2011)792;Diamond Relat. Mater. 19(2010)1307;Surf. Coat. Technol. 205(2011) 2882;Thin Solid Films 520(2012) 6067, 261(2015)398】、及非碳化物形成相(Cu、Al、Mg、Ag)【J. Alloy Compounds 509(2011)4626;Thin Solid Films 584(2015)289;Surf. Coat. Technol. 229(2013) 217, 272(2015)380】等。同时针对微量金属掺杂时应力大幅降低而力学性能损伤小的普遍实验现象(图1),与韩国科学技术研究院首席科学家Kwang-Ryeol Lee博士合作,通过系统理论计算,建立了常用金属掺杂元素与碳原子间的“成键特征元素周期表”,揭示了金属掺杂元素不同时应力降低的本质原因【Thin Solid Films 520(2012)6064;J. Comput. Theor. Nanos. 10(2013)1688;Surf. Coat. Technol. 228(2013)190】。

图1 单一金属Cr、Ti、Al掺杂对碳膜应力和硬度的影响

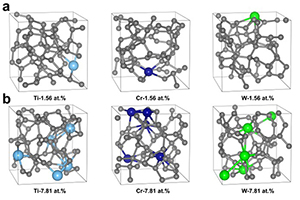

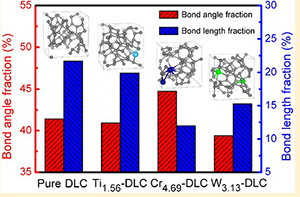

最近,为深入理解金属掺杂含量对微结构和应力演变行为的影响,汪爱英研究员、李晓伟副研究员等在前期实验和理论研究基础上,采用分子动力学和第一性原理计算,以不同成键特征的Ti、Cr、W、Cu、Al作为掺杂金属元素,研究了掺杂金属含量对碳膜微结构和应力的影响(图2)。以Ti为例,发现当Ti含量从0增加至1.56at.%时,C-C-C畸变键角和C-C畸变键长的含量协同减少是应力大幅降低主要原因;继续增加Ti至7.81at%时,畸变键角含量变化不明显,但畸变键长含量反而增加,最终协同导致应力增加。相关成果已发表在【J. Phys. Chem. C 119(2015)6086;AIP Adv. 5(2015)017111】上。

图2 单一金属Ti、Cr、W掺杂种类和含量对碳膜体系键结构畸变的影响

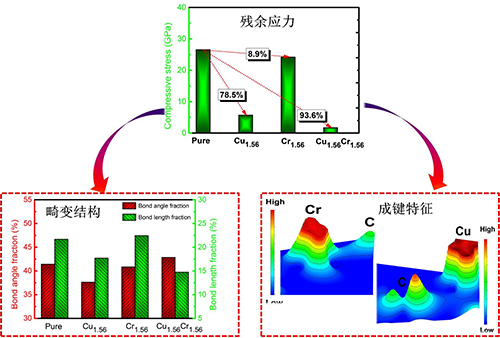

另一方面,基于单一金属掺杂元素与碳原子间的成键特征不同,团队进一步提出了采用双元金属掺杂来协同改善碳膜综合性能的材料设计思路。选择具有成键、非键、反键、离子键特征的Ti、Cr、W、Cu、Al等作为双元协同的掺杂对象,筛选获得了Ti/Al、Cr/Al、W/Al和Cu/Cr的四种双元复合材料体系。相对于单一金属掺杂,这四种复合体系不仅可大幅降低应力,且能更好保持薄膜优异机械性能;同时与纯DLC薄膜相比,Ti/Al、Cr/Al、W/Al和Cu/Cr协同掺杂能显著降低应力80%以上,特别是Cu/Cr协同掺杂时应力降幅达93.6%。结构分析表明:双元金属掺杂不仅可协同弛豫薄膜中高度畸变键长的含量,且弱成键特征形成可极大降低应力(图3)。有关结果不仅为理解其他研究者报道的Ti/Al、Cr/Al复合碳膜实验结果提供了帮助,同时为未来设计、发展耐磨蚀防污一体的高性能DLC薄膜材料提供了新思路。该研究成果发表在【ACS Appl. Mater. Interfaces 7(2015)27878;Mater. Design 89(2016)1123】上。基于理论优化设计的Cu/Cr共掺杂碳膜新体系实验研究正在稳步推进。

该系列工作得到了国家973子课题、国家自然科学优秀基金、中科院重大装备计划、宁波市创新团队等项目资助。

图3 Cu/Cr共掺杂导致的DLC薄膜残余应力与微结构的变化

(表面事业部 李晓伟)